Arkys kabelový žlab 150/100 2m GZ Merkur 2 /ARK-211220/

| Kabelový žlab Merkur 2 150/100 ARK-211220 (povrch galvanický zinek, cena je uvedena za 1 bm) |

|

Kabelové žlaby Merkur 2 jsou moderním systémem pro uložení kabelových tras, či silnoproudých, světelných rozvodů a jiných medií. Úložný systém M2 rozšiřuje možnosti použití a zefektivňují instalaci i funkci celé rozvodné soustavy. Vyznačuje se jednoduchou konstrukcí, snadnou a rychlou montáží, vyšší nosností a také odolností.

Hlavní přednosti kabelových žlabů M2:

Hlavní přednosti kabelových žlabů M2:

- velmi snadná a rychlá montáž

- vyšší nosnost

- šetrnost ke kabelům

- vysoká prodová zatížitrlnost

- jednoduché odbočování kabelů

- minimální nároky na údržbu

- vysoká odolnost proti požáru

- kompatibilita se systémem Merkur 1 (M1)

| počet vrstev |

průměr kabelů [mm] | |||||||||||

| do 10 | 11-12 | 13-16 | 17-20 | 21-25 | 26-30 | 31-35 | 36-40 | 41-45 | 46-50 | 51-55 | 56-60 | |

| I | 14 ks | 11 ks | 8 ks | 7 ks | 5 ks | 4 ks | 4 ks | 3 ks | 3 ks | 2 ks | 2 ks | 2 ks |

| II | 28 ks | 22 ks | 16 ks | 14 ks | 10 ks | 8 ks | 8 ks | 6 ks | 6 ks | |||

| III | 42 ks | 33 ks | 24 ks | 21 ks | 15 ks | 12 ks | ||||||

| IV | 56 ks | 44 ks | 32 ks | 28 ks | ||||||||

| V | 70 ks | 55 ks | 40 ks | |||||||||

| VI | 84 ks | 66 ks | ||||||||||

| VII | 98 ks | 77 ks | ||||||||||

| VIII | 112 ks | |||||||||||

| IX | 126 ks | |||||||||||

Varianty povrchové úpravy:

Při výběru kabelového žlabu je velmi důležité zvolit správnou povrchovou úpravu, dle charakteru prostředí, ve kterém bude instalován. Tato úprava má zásadní vliv na dlouhodobou funkci, tedy životnost kabelového systému. Níže uvádíme typy povrchových úprav a také tabulku s doporučením pro použití přímo od výrobce Arkys.

| Galvanicky zinkováno GZ | Sendzimirově zinkováno SZ | Žárově zinkováno ŽZ | Nerezové provedení A2 |

|

|

|

|

Ukázkové video s montáží drátěných kabelových žlabů Merkur 2

Prostřednictvím níže uvedeného animačního videa se můžete přesvědčit, že montáž a aplikace kabelového systému Merkur 2 je opravdu velmi snadná a rychlá.

Parametry

| Tvar profilu | Tvar U |

|---|---|

| Výška | 100 mm |

| Šířka | 150 mm |

| Průměr drátu | 4 mm |

| Délka | 2000 mm |

| Užitečný průřez | 9440 mm2 |

| Provedení | Bez spojky |

| Integrovaná přepážka | Bez |

| Provedení s velkým rozpětím | Ne |

| Materiál | Ocel |

| Povrchová ochrana | Galvanicky/elektrolyticky pozinkováno |

| Hmotnost | 3 kg |

| Výrobce | Arkys |

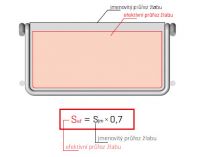

Efektivní průřez žlabu 100 mm

Využitelný průřez žlabu

Využitelný průřez žlabu je hodnota, určující jak velký celkový průřez kabelů je možné do daného žlabu uložit při zachování bezpečnostní rezervy.

Bezpečnostní rezerva řeší například zvýšené požadavky na průřez žlabu v místech ohybů tras, horší využití průřezu žlabu při vyšším počtu kabelů ukládaných do jedné trasy, případné dodatečné požadavky na umístění kabelů do trasy (vyžádané aktuální situací při realizaci kabelových rozvodů) a další podobné požadavky.

Určení vhodné velikosti žlabu

U každého žlabu je uveden jeho efektivní průřez Sef, který je možno použít při dimenzování kabelové trasy s ohledem na předpokládaný počet kabelů. Přitom je třeba přihlédnout rovněž k funkci trasy a z hlediska chlazení kabelů volit pro jejich uložení raději větší žlaby s menším naplněním průřezu kabely. Z hlediska chlazení je rovněž výhodnější uložit kabely do menšího počtu vrstev.

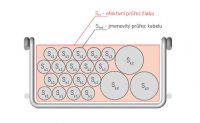

1) potřebný průřez žlabu Scelk

1) potřebný průřez žlabu Scelk

Stanoví se jako součet jmenovitých průřezů všech kabelů, které budou uloženy v trase. Pro stanovení průřezů jednotlivých žlabů můžete využít orientační tabulky s průřezy nejčastěji používaných kabelů.

Tabulka má informativní charakter, potřebujete-li k propočtu trasy přesné hodnoty, je nejvhodnější je získat přímo od výrobce

Vámi zvolené kabeláže.

2) určení velikosti žlabu

2) určení velikosti žlabu

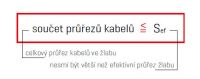

Vypočtenou hodnotu potřebného průřezu žlabu Scelk srovnejte s hodnotami efektivních průřezů žlabů Sef a najděte vhodný žlab, jehož využitelný průřez je stejný nebo větší než hodnota potřebného průřezu žlabů.

Kritéria pro stanovení nosnosti kabelové trasy

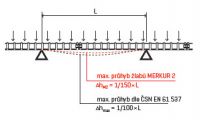

Kromě požadavku na nosnost kabelové trasy má zásadní vliv na její navrhování rovněž tuhost. Ta se posuzuje podle hodnoty maximálního průhybu zatížené trasy. Žlaby MERKUR 2 byly zkoušeny podle normy ČSN EN 61 537 ed. 2.

Kromě požadavku na nosnost kabelové trasy má zásadní vliv na její navrhování rovněž tuhost. Ta se posuzuje podle hodnoty maximálního průhybu zatížené trasy. Žlaby MERKUR 2 byly zkoušeny podle normy ČSN EN 61 537 ed. 2.

Vzorky žlabových tras byly zatěžovány stupňovitě (po krocích) až na zatížení SWL, což je maximální hodnota zatížení, při kterém průhyb žlabu, měřený v polovině rozpětí opěrných míst, nepřekročí 1/100 jejich rozpětí. Současně při tomto zatížení nesmí příčný průhyb při každém rozpětí překročit 1/20 šířky vzorku. Testované vzorky žlabů pak byly dále stupňovitě zatěžovány na 1,7násobek zatížení SWL, přičemž nesmí dle normy dojít ke zborcení žlabu. Jsou-li splněny obě tyto podmínky, obdrží testovaný kabelový žlab certifikaci.

Kabelové žlaby MERKUR 2 jsou navrženy s větší rezervou a při maximálním přípustném zatížení jejich průhyb nepřekračuje hodnotu 1/150 rozpětí opěrných míst. Což znamená, že například při rozpětí 2 000 mm absolutní hodnota průhybu nepřesáhne 13 mm (přitom podle požadavků normy je možný průhyb až 20 mm!).

Tužší žlaby znamenají mimo jiné lepší podmínky pro funkci kabeláže, zejména pak v extrémních podmínkách. Tato výhoda se projevila například při testování odolnosti proti požáru, kde žlaby MERKUR 2 dosáhly extrémních hodnot výdrže.

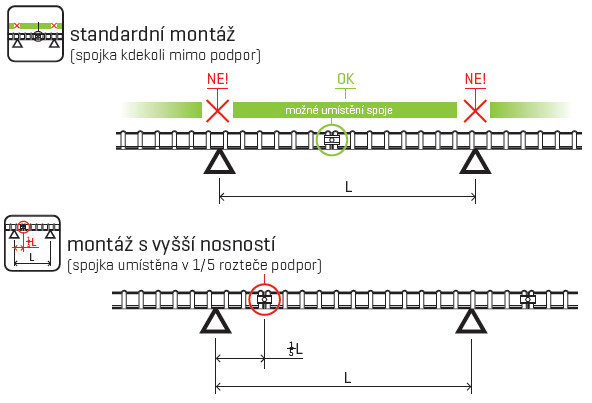

Vliv umístění spoje na nosnost a tuhost kabelové trasy

Na celkovou nosnost kabelové trasy má zásadní vliv poloha spoje žlabových dílů vzhledem k opěrným místům trasy. Ideální je, pokud se spoj jednotlivých žlabů nachází ve vzdálenosti 1/5 rozpětí opěrných míst. V takovém případě má nosnost i pevnost žlabové trasy nejvyšší hodnoty. Naopak je zakázáno při montáži umístit spoj dílů žlabu přímo nad místo podepření kabelové trasy!

Vzhledem k praktickým zkušenostem z montáží kabelových tras je zřejmé, že není možné vždy zajistit ideální polohu spoje a proto jsou k dispozici i ověřené vlastnosti žlabové trasy pro obecné umístění spoje. Tedy umístění spojek SZM 1 kdekoli mimo polohy přímo nad opěrnými místy trasy.

Kontrola zatížení žlabu

Celkové zatížení trasy je součtem měrných hmotností kabelů uložených v trase a měrných hmotností veškerého příslušenství kabelové trasy zavěšeného na kabelové žlaby. To znamená, že do celkového zatížení trasy je nutné zahrnout například i přepážky a víka kabelových tras, rozvodné krabice, zavěšená světelná tělesa a podobně. Ve standardních případech však kabeláž tvoří převážnou většinu zatížení. Pro výpočet zatížení kabely je možné využít orientačních hodnot hmotností jednotlivých typů a velikostí kabelů.

Vypočtenou hodnotu zatížení žlabu je potřeba srovnat s maximálními přípustnými hodnotami dle certifikace daného rozměru žlabu. Při kontrole zatížení kabelové trasy je rovněž nutné vzít v úvahu způsob montáže, zejména pozici spojek.

V případě uchycení žlabu držáky DZM 3/100, DZM 3/150, DZM4 a DZM 6 je nutné brát v úvahu, že se nejedná o montáž s opěrnými místy pod žlabem, nýbrž o zavěšení žlabu k vrchnímu lemovému drátu. V tomto případě je zapotřebí násobit veškeré hodnoty udané

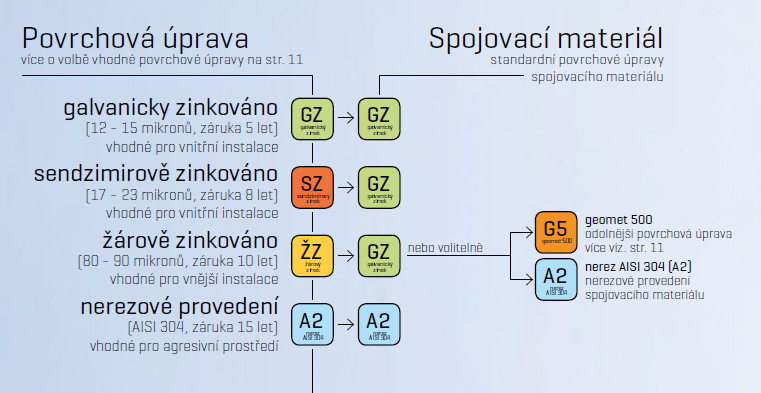

Povrchová úprava a životnost žlabů MERKUR 2

Na dlouhodobou funkci instalovaných kabelových tras má zásadní vliv zejména povrchová úprava všech jejich částí. Systém kabelových žlabů MERKUR 2 je dodáván v následujících provedeních.

Galvanické zinkování GZ galvanický zinek

Galvanické zinkování GZ galvanický zinek

Technologií galvanického zinkování se vytvářejí povlaky elektrolyticky vyloučeného zinku o síle 12 - 15 mikronů. Povlaky vyloučené touto technologií jsou lesklé a podobají se chromovému povlaku. Pro zvýšení korozní odolnosti zinkového povlaku se používá chromátovací přípravek v modrém odstínu. Barva ani lesk nemají žádný vliv na kvalitu zinkové vrstvy.

Na zakázku je možná konečná úprava utěsňovacím lakem Aquares, který zvyšuje korozní odolnost a otěruvzdornost.

Sendzimirové zinkování SZ sendzimirový zinek

Sendzimirové zinkování SZ sendzimirový zinek

Sendzimirové zinkování je metoda povrchové úpravy ocelového plechu válcovaného za studena, který prochází lázní žárového zinku. Touto technologií vznikne na ocelovém plátu souvislá vrstva zinku v rozmezí 235 až 275 g/m2, což je v přepočtu cca 17–23 mikrónů.

Žárové zinkování ŽZ žárový zinek

Žárové zinkování ŽZ žárový zinek

Žárové zinkování je speciální technika pokovování ponorem. Zinek vytváří pevný a nepropustný povlak s dlouhodobou životností, který chrání ocel i elektrochemicky. Na rozdíl od jiných povrchových úprav nevzniká jen povlak zinku na oceli, ale vytváří se intermetalické fáze železa a zinku s vysokou tvrdostí a odolností proti otěru. Tloušťka vytvořené vrstvy se pohybuje mezi 80 - 90 mikrony. U žlabů s povrchovou úpravou žárovým zinkováním se časem projevuje přirozená oxidace povrchu žlabu, která má za následek zmatnění povrchu zinku. Tento jev se nepovažuje za vadu povrchové úpravy žlabu a není důvodem k reklamaci.

Geomet 500

Geomet 500

G5 geomet 500 je povrchová úprava charakteristická stříbrošedým povrchem vyvinutá pro antikorozní ochranu spojovacího materiálu. I při velmi tenké vrstvě (5-7 mikronů) dosahuje vysoké odolnosti proti korozi. Takto ošetřené povrchy odolávají více než 600 hodin v solné komoře, což je 3x více než bývá dosahováno u ochrany galvanickým zinkováním. Geomet se široce uplatňuje například v automobilovém průmyslu, kde splňuje jeho přísné technické požadavky.

I přes velkou trvanlivost a odolnost povrchové úpravy zinkováním se projevuje tzv. přirozená ztráta zinku v závislosti na vlivu prostředí. Proto je potřeba při volbě povrchové úpravy přihlédnout k typu prostředí a požadované životnosti kabelové trasy.

| Venkovní prostřední | 0,8 - 1,0 μm/rok |

| Průmyslové prostředí | 1,5 - 3,5 μm/rok |

| Prostředí se střední korozní agresivitou | 2,0 - 5,0 μm/rok |

| Prostředí s extrémní korozní agresivitou | 5,0 - 10,0 μm/rok |

Nerezové provedení A2 nerez AISI 304

Nerezové provedení A2 nerez AISI 304

Austenitická chromniklová nerezová ocel AISI 304 má celkově vynikající odolnost proti korozi, zvláště proti atmosférické a půdní. Lze ji velmi dobře vyleštit. Má vynikající tažnost za studena s dobrou svařitelností. Obrobitelnost je ztížená, protože za studena zpevňuje. Dlouhodobě ji lze vystavit teplotám do 350 °C. Má použití v potravinářském průmyslu (masný, mlékárenský, pivovarnický), v chemickém průmyslu (prostředí oxidační povahy), ve zdravotnictví, apod.